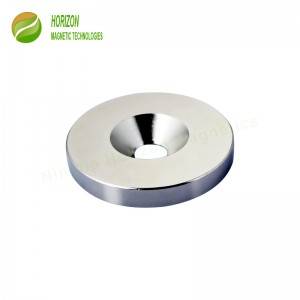

네오디뮴 튜브 자석과 링 자석의 생산 공정은 거의 동일합니다. 특히 축방향 자화 소결 네오디뮴 튜브 자석의 생산 공정 유형은 내경, 벽 두께, 외경 등을 포함한 자석 크기에 따라 다릅니다.

대부분의 네오디뮴 튜브 자석 또는 링 자석은 길이, 높이 또는 두께에 따라 자화됩니다. 주요 자기 특성과 자석 방향은 반제품 자석 블록의 생산 과정에서 결정됩니다. 그런 다음 가공 공정을 통해 네오디뮴 자석 블록을 최종 자석 제품에 필요한 모양과 크기로 만듭니다. 외경이 큰 경우(예: D33mm) 압착 및 방향 지정 공정에서 직접 거친 원통을 생산할 수 있습니다. 소결 및 열처리 후 거친 원통은 Br, Hcb, Hcj, BHmax 및 HK 등과 같은 자기 특성을 테스트해야 합니다. 자기 특성이 양호하면 드릴링, 내부 원 연삭 및 외부 원과 같은 여러 가공 단계로 이동합니다. 긴 튜브를 얻기 위해 연삭하지만 가공 과정에서 많은 자석 재료가 낭비되고 재료 비용이 최종 네오디뮴 튜브 자석 가격에 공유됩니다. 길이를 여러 개의 짧은 튜브로 잘라야 할 수도 있습니다.

재료 낭비와 자석 가격을 줄이기 위해 거친 튜브를 직접 누르는 것은 어떻습니까? 효율성, NG율, 비용 등을 고려하여 결정됩니다. 외경과 내경이 더 큰 일부 튜브 자석의 경우 수량이 많으면 거친 튜브를 누르는 것을 고려할 수 있습니다. 내부 구멍에서 절약되는 자석 재료는 가공 비용보다 훨씬 높기 때문입니다.자석 실린더튜브로. 그러나 자석 블록 압착, 가공, 자화 및 검사 과정에서 튜브 자석의 품질을 실린더 자석보다 보장하는 것이 더 어렵습니다. 따라서 품질과 효율성을 평가하기 위해 더 많은 시험 생산을 갖추려면 오랜 시간이나 단계가 필요합니다. 스테퍼 모터는 네오디뮴 튜브 자석 또는 링 자석의 일반적인 응용 분야입니다.

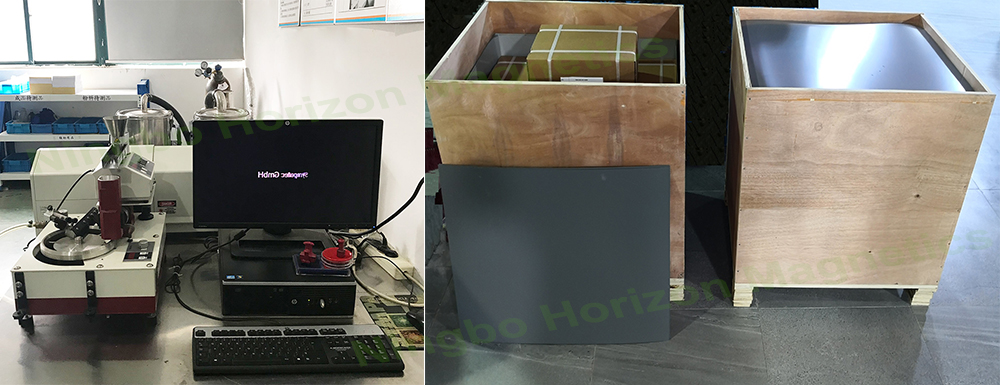

종종 링이나 튜브 자석의 크기가 커서 공기를 통해 배송할 때 자력을 차폐하기가 어렵습니다. 우리는 자력을 성공적으로 보호하기 위해 무거운 강철 시트와 함께 나무 상자에 큰 마그네를 포장해 왔습니다.